花生是提升国产植物油产能和自给率最具潜力的大宗油料作物,我国花生常年种植面积达7000万亩,总产达1700万吨,占世界总产40%以上,居世界第1位。当前,我国花生产业正处于加快转型发展阶段,对花生生产效益、效率、效能的要求不断提升,对高效、高质、精良的高端智能装备需求更加迫切。目前,我国已有效解决了规模化产区花生高效联合收获“无机可用”的问题,但还存在装备生产效率不高、适应性差、作业质量不稳定、变量调节和智能控制难度大、智能化程度低等问题。

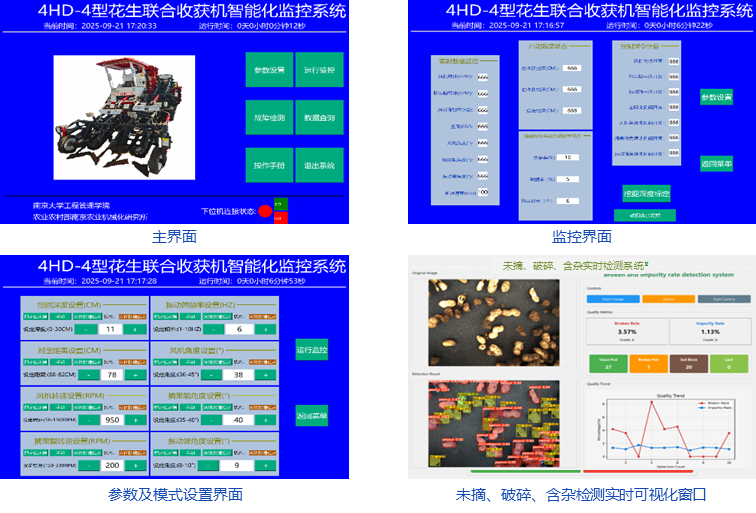

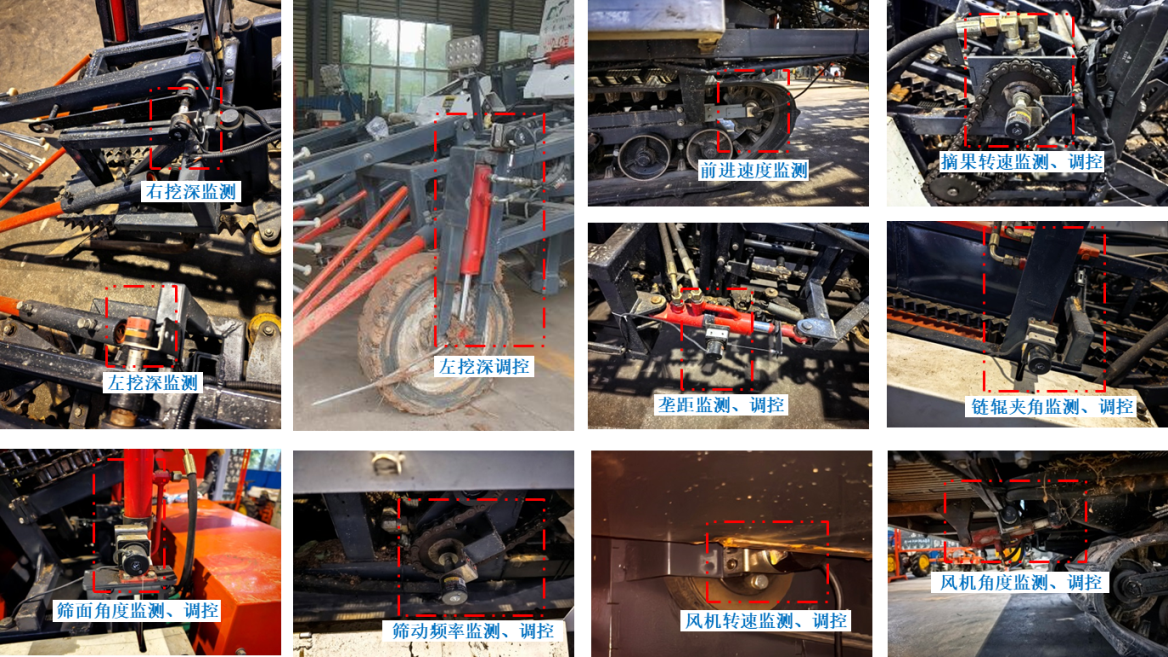

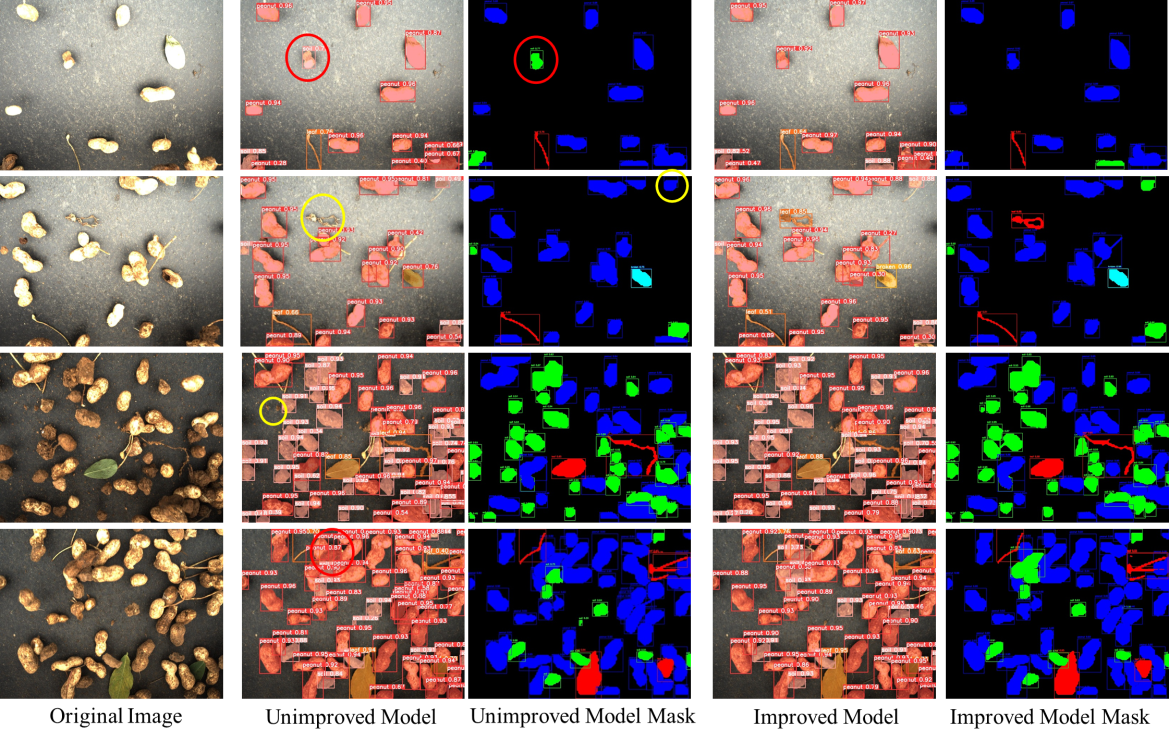

针对上述产业需求,南京农机化所绿色耕作与根果类作物收获技术装备创新团队依托“十四五”国家重点研发计划、中国农业科学院创新工程、国家花生产业技术体系等项目任务,开展了高效花生联合收获全环节“信息感知、智能决策、变量调节、自动控制、协同作业”等关键核心技术攻关,取得了多项突破性进展。创制了垄面仿形限深挖掘、割台横向变轨自动对垄、辊筒浮动变频柔性摘果、风筛选自适应调控等自主变量作业执行机构,实现了收获参数全液驱适时精准变量调节;开发了作业质量、作业状态信息智能监测系统,实现了未摘、含杂、破碎等作业质量在线检测、以及执行部件位移类、角度类、速度类、力学类等作业参数在线监测;构建了收获质量预判模型、作业部件调控策略、作业参数决策模型,融合喂入量、作业质量指标等实时特征信息,开发了基于机电液融合、多源异构信息融合的参数智能调控系统,实现了全环节自主变量作业的闭环控制;集成创制全环节自主变量收获智能控制系统,并成功应用于两垄四行花生联合收获机。

系统样机分别在山东临沭、河南驻马店等地开展了田间收获性能考核试验,试验结果表明,挖掘限深深度、收获垄距、辊筒辊转速、链辊夹角、筛动频率、筛面角度、风机转速、出风口角度等作业参数变量调节顺畅、可靠,未摘、含杂、破碎等作业质量、执行部件作业参数在线检测快速、准确,全环节参数自主决策协同控制精确、稳定、高效。智能化技术的应用在减损、提效方面取得良好效果,经法定检测机构检测,控制精度≥90%,与无智能化控制的同类机型相比,损失率降低20%以上,作业效率提高25%以上。

花生联合收获全环节自主变量作业智能控制技术是我国花生全环节智能化收获技术的率先突破,也是我国花生机械化收获技术向高效智能、优质精良转型升级的“智能化引擎”,不仅为满足我国花生主产区高效化、高端化、智能化收获需求提供了有力技术支撑,也为南京农机化所在花生机械化智能化收获研发领域的领先优势奠定了坚实技术基础。

田间试验

人机交互界面

执行部件作业参数监测与液驱调控

作业质量指标在线识别